技術情報

- TOP

- 技術情報

スクリーンマスク技術紹介

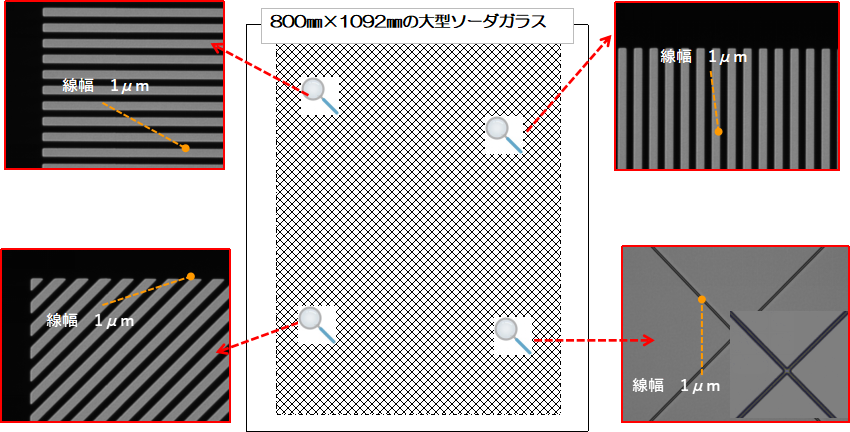

RMS(レジンモールドスクリーン)版

超薄膜印刷・高パターン再現性印刷・細線とベタの両立・ベタのグラデーションなど、従来のスクリーン印刷では出来なかったことを実現

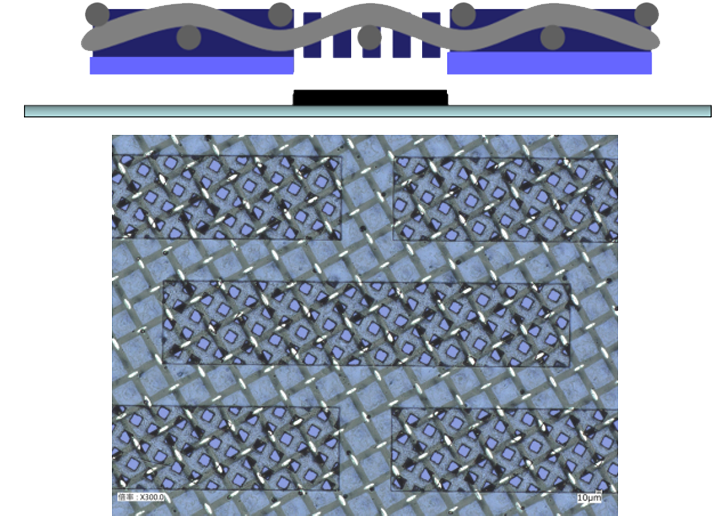

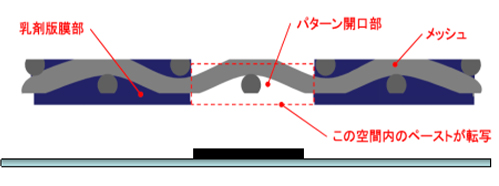

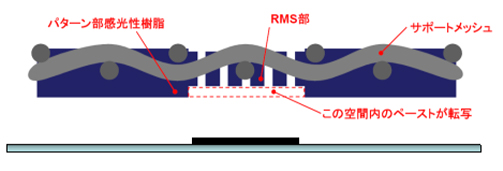

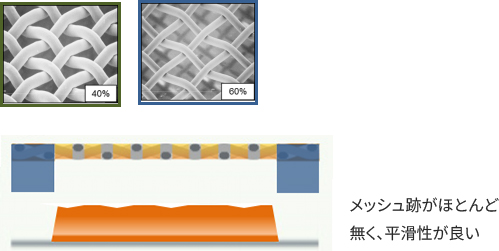

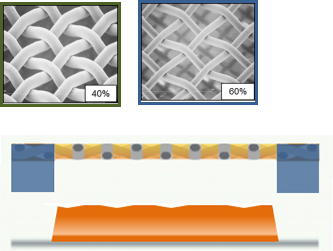

・断面イメージ図

詳細を見る

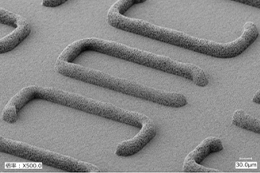

レジンモールドスクリーン版の特徴

・通常のスクリーン版

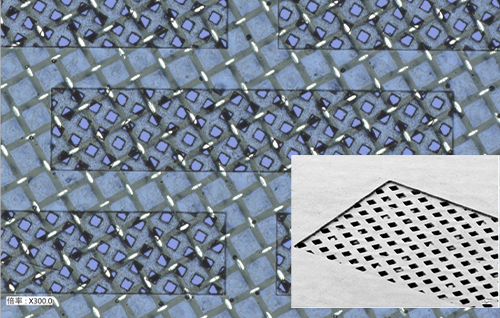

MS640-15-C17 開口率38.7%

・レジンモールドスクリーン版

RMS版(#640-開口23.4μm 開口率34.8%)

※通常版では実現できなかった薄層印刷が可能に

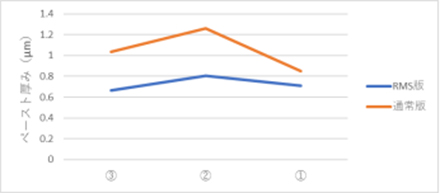

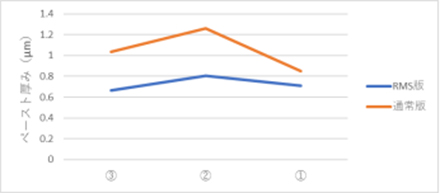

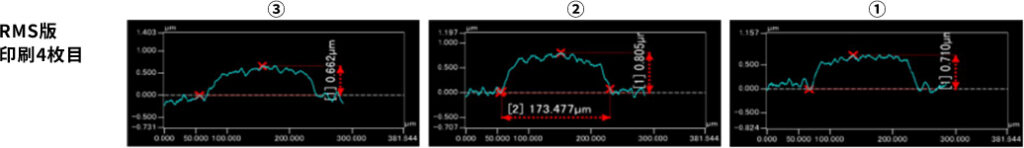

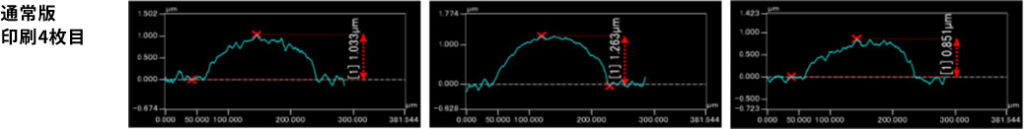

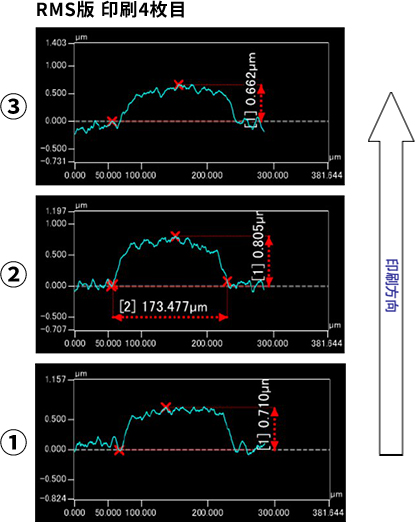

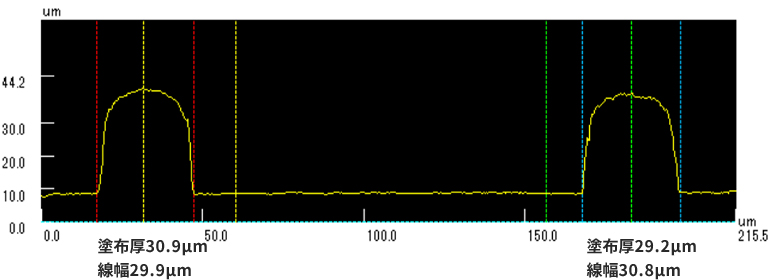

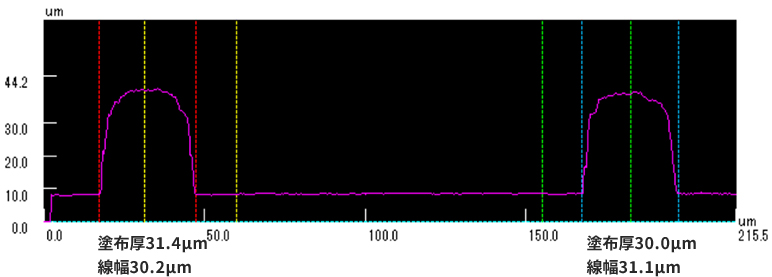

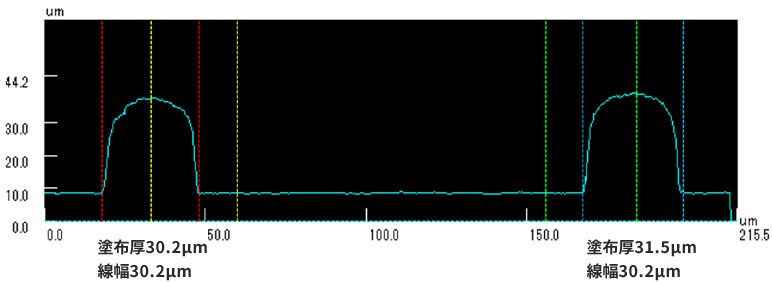

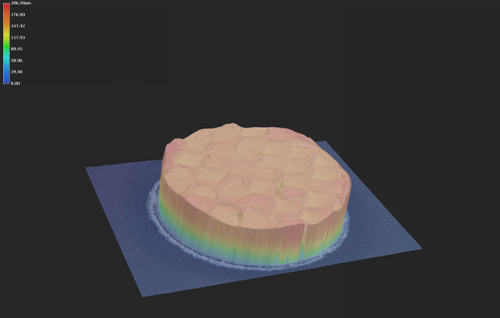

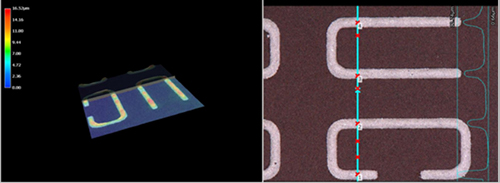

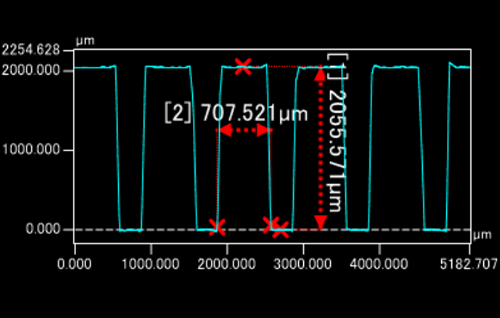

ペースト塗布厚比較

印刷物4枚目のペースト塗布厚を通常のMS73-13-C15メッシュ(乳剤厚1.6μm)版と

RMS版(#651メッシュ-線径14μm相当 乳剤厚2.4μm)でシート上3箇所を比較計測

RMS版の方が通常MS730-13-C15版よりもペースト塗布厚は

薄くなっている(印刷条件、ペースト条件は同一)

また塗布形状はRMS版の方が矩形形状に近くなっている

RMS版の方が通常MS730-13-C15版よりもペースト塗布厚は

薄くなっている(印刷条件、ペースト条件は同一)

また塗布形状はRMS版の方が矩形形状に近くなっている

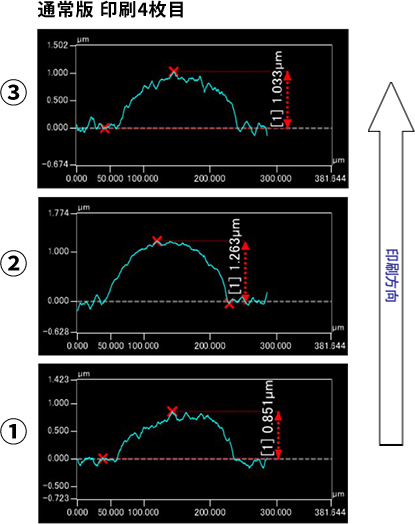

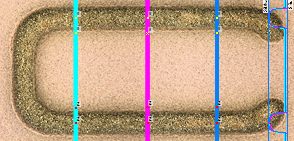

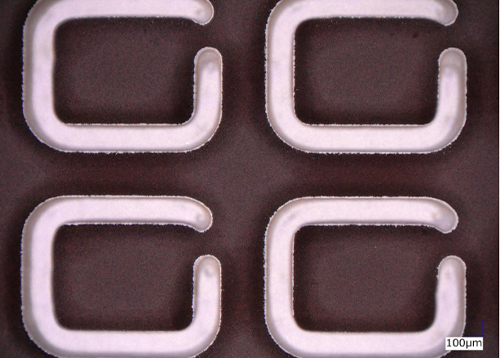

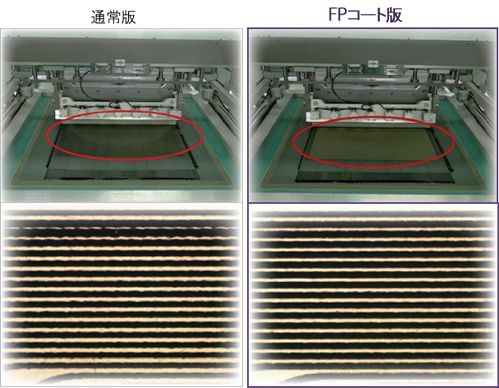

にじみの抑制

通常のMS730-13-C15メッシュ(乳剤厚1.6µm) 版とRMS版 (#651 メッシュ・線径14µm相当乳剤厚2.4µm)での

印刷4枚目同士の画像比較

通常版で印刷した物よりもRMS版で印刷した物の方がニジミは少なく、やや細く印刷されている

※塗布量の抑制、パターン乳剤部の平価いつ性向上により、にじみ低減

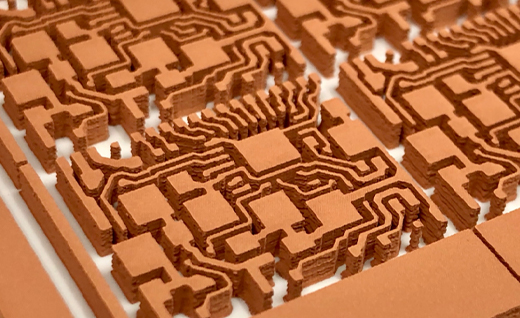

印刷機メーカー、ペーストメーカーとの共同開発

各社テーマを共有し、課題に取り組むことでテーマの実現とスピードUPを狙う

メッシュでは、スクリーン印刷の可能性を広げることを目的に、印刷機メーカー・ペーストメーカー各社の強みを集結させ、それらを用いた印刷を行い、「高アスペクト化」、「細線化」、「薄膜などの膜厚均一化」、「位置精度向上」などスクリーン印刷で実現することを目標に活動しています。

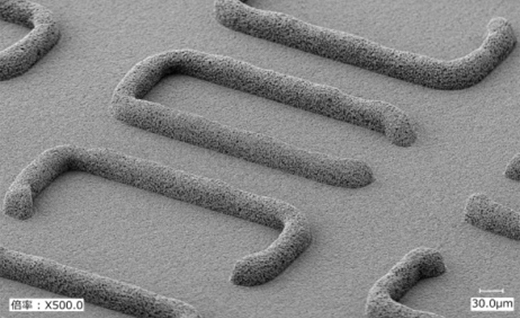

高アスペクト印刷 30μmなど

『ライン幅約30μm』

アスペクト比1:1

詳細を見る

ファインライン

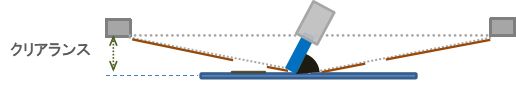

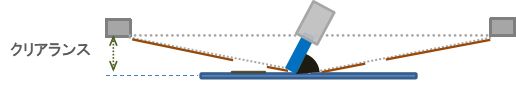

通常のスクリーン印刷

クリアランスをとり、版のテンションを利用し版離れを行う

離着機構を用いた印刷

印刷機の離着機構を利用し版離れを行う

※印刷位置精度向上

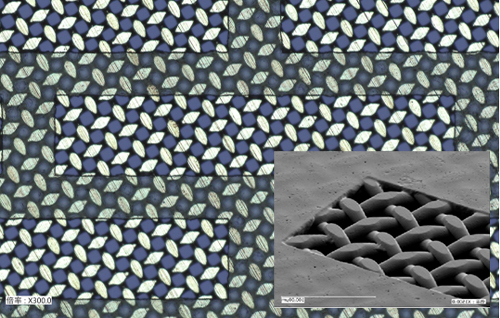

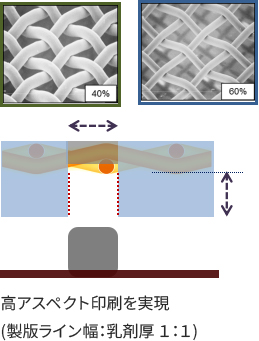

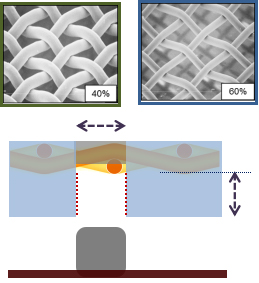

高アスペクト印刷を実現

(製版ライン幅:乳剤厚 1:1)

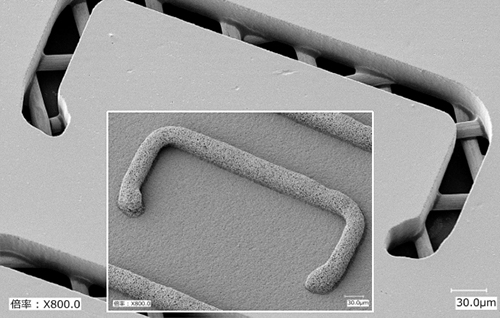

High Aspect Ratio ScreenMask

インダクタ内部電極などの

高アスペクト比印刷を実現します。

◆乳剤厚20μm 線幅20μmなどのパターニングが可能

◆乳剤壁のスムース化でペーストの抜け性を改善

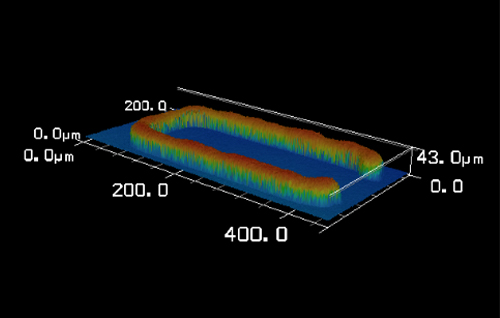

線幅30μm、乳剤厚30μm(総厚51μm)のスクリーンマスクでの印刷例

ペースト塗布厚≒30μm

L/S=15/18(μm)

乳剤厚 15μm

ペースト塗布厚≒15μm

W線幅 30μm

乳剤厚 30μm

ペースト塗布厚≒30μm

紗の交点の部分でも、

ペースト塗布厚の凹凸は

ほとんど見られない

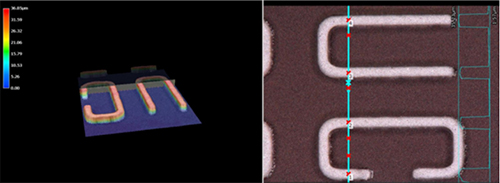

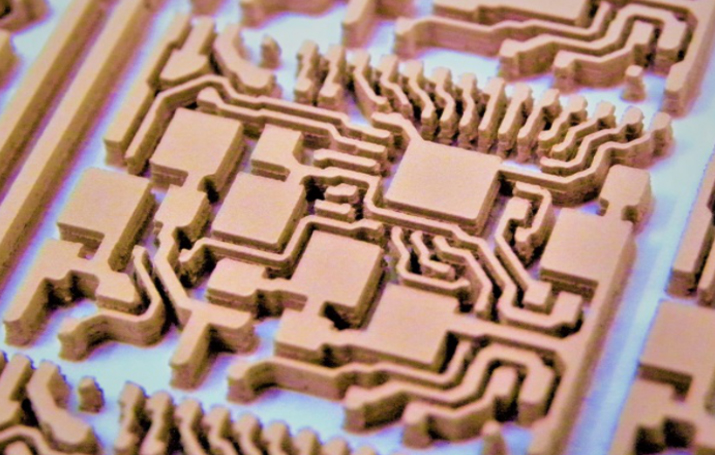

高アスペクトレシオ版による

0402サイズインダクタパターンの印刷例

紗厚:21μm 乳剤:H-100 乳剤厚:30μm 線幅:30μm

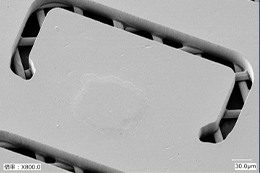

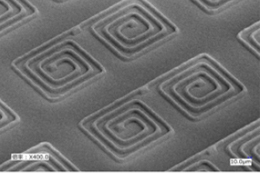

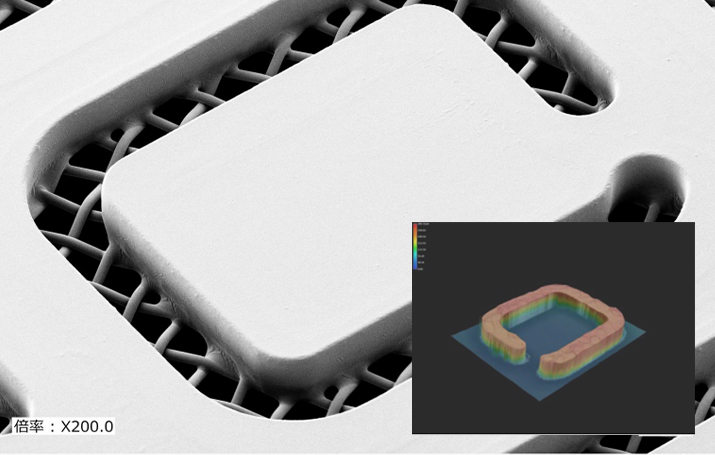

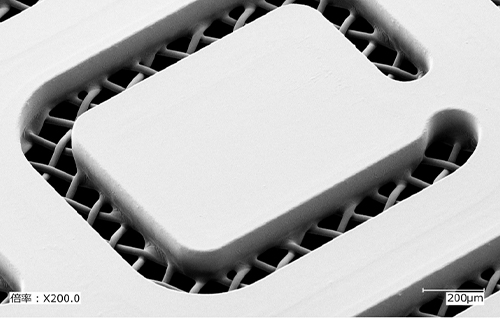

高アスペクト印刷 200μmなど

『ライン幅約200μm』

アスペクト比1:1

詳細を見る

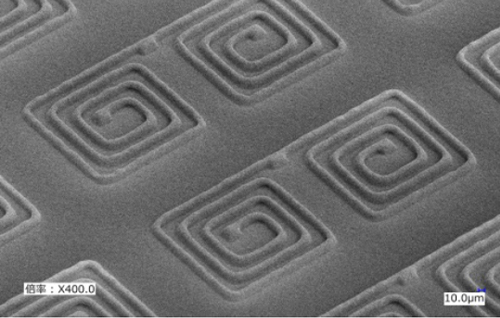

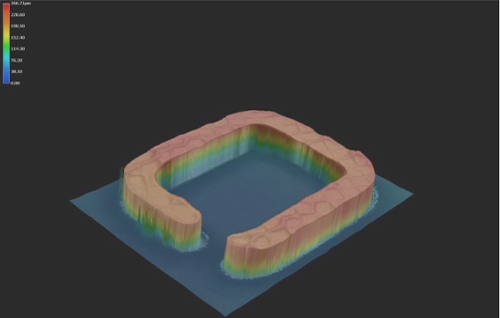

High Aspect Ratio Thick Resist

ScreenMask

パワーインダクタ内部電極などの高アスペクト比・

高塗布厚印刷を実現します。

◆総厚200μmで線幅200μm以下のパターニングが可能

◆一回印刷で塗布厚200μmの実現も可能

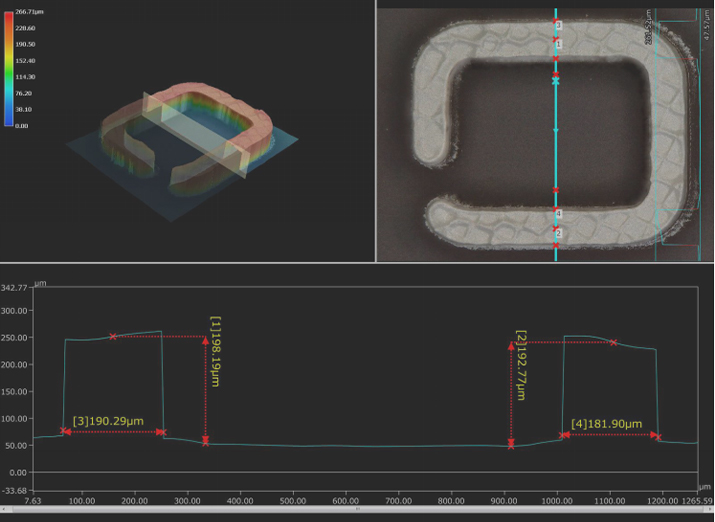

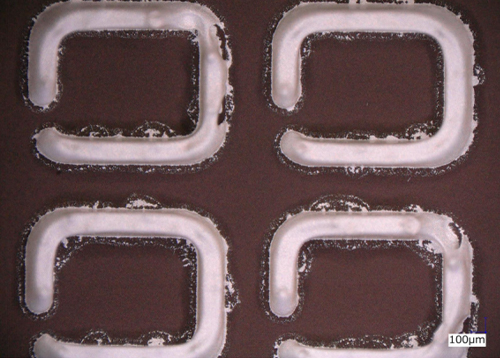

乳剤厚150μm (総厚205μm) 線幅200μm

高アスペクト比厚膜版による線幅200μmパワーインダクタパターンの印刷例

紗厚:55μm 乳剤:H-100 乳剤厚:150μm 線幅:200μm

設計線幅200μmのパワーインダクタ内部電極をアスペクト比1:1超で印刷

(Agペーストを使用 印刷形状・厚みはペーストによって異なります)

線幅約180μm 塗布厚約190μm

直径1mmの円マークも塗布厚200μmで印刷

他形状の厚膜印刷でも可能性あり

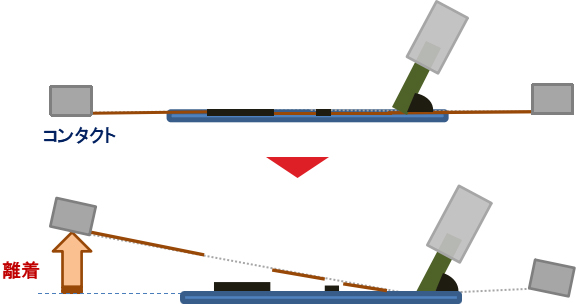

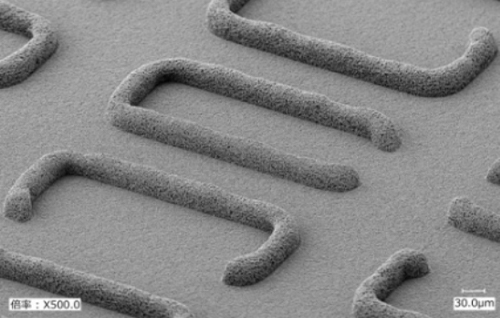

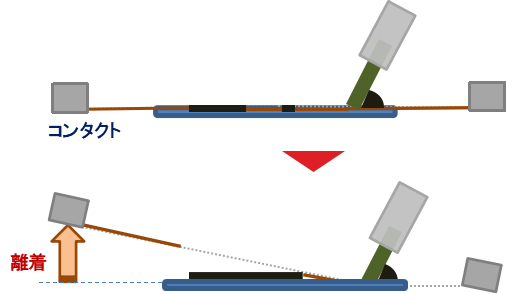

印刷工法違いによる印刷外観形状

離着機構を用いた印刷

従来のクリアランス印刷

※使用するペースト・基板、印刷条件などにより結果は異なります

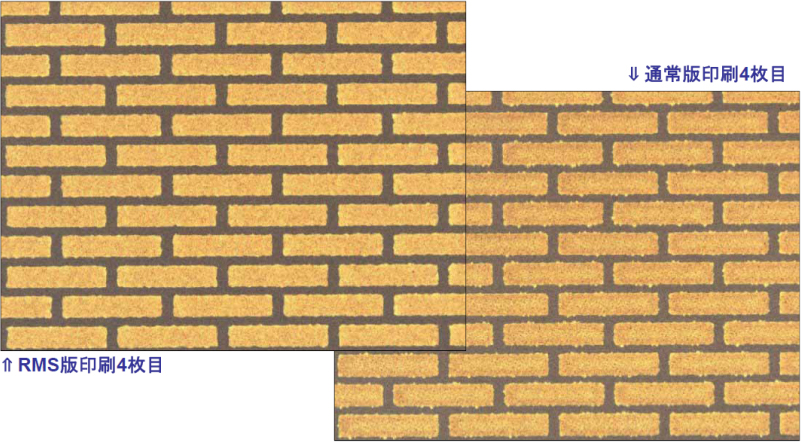

①超厚膜印刷(平滑、矩形)

『約1000μm』 積層印刷

詳細を見る

ベタパターン

通常のスクリーン印刷

クリアランスをとり、版のテンションを利用し版離れを行う

離着機構を用いた印刷

印刷機の離着機構を利用し版離れを行う

※印刷位置精度向上

メッシュ跡がほとんど無く、平滑性が良い

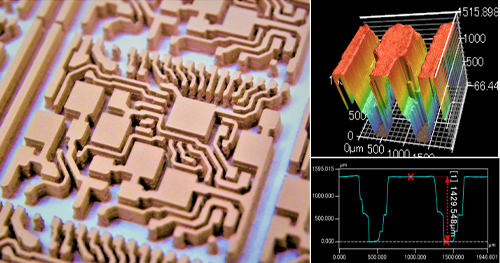

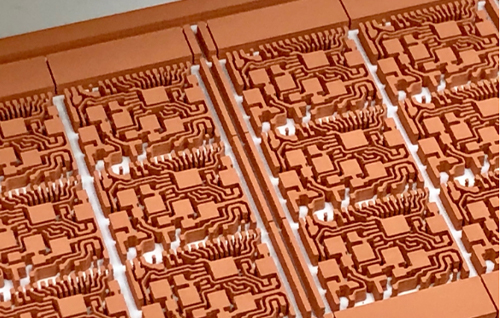

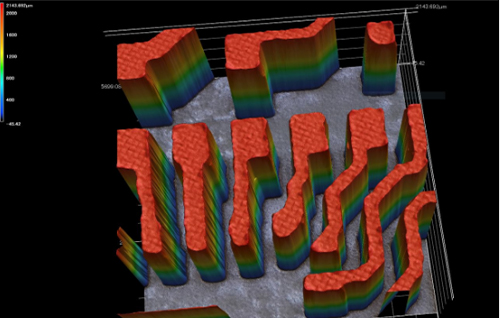

銅ペースト超厚膜積層印刷例①

(製版:メッシュ㈱ 印刷:ニューロング精密工業㈱)

・印刷サンプル拡大写真

パワー系パターン(細線部線幅:Min500μm)

サーミスタパターン(1セル:2000×4000μm)

数回の積層印刷で、膜厚約1000μm以上の超厚膜印刷技術を実現。

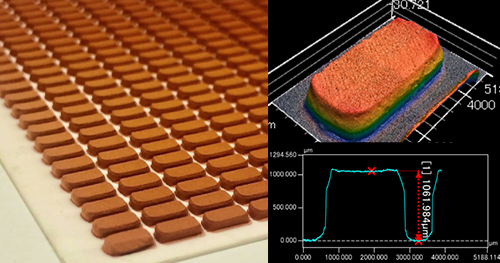

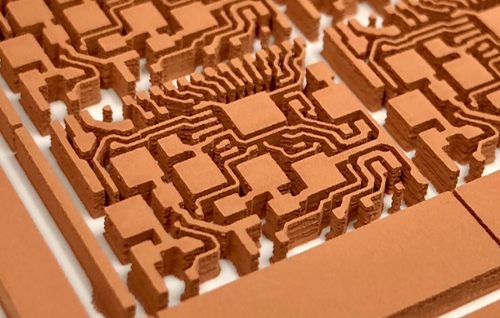

銅ペースト超厚膜積層印刷例②

(製版:メッシュ㈱ 印刷:ニューロング精密工業㈱)

・印刷サンプル拡大写真

十数回の積層印刷で、膜厚(乾燥後)約2000μm以上の超厚膜印刷技術を開発中。

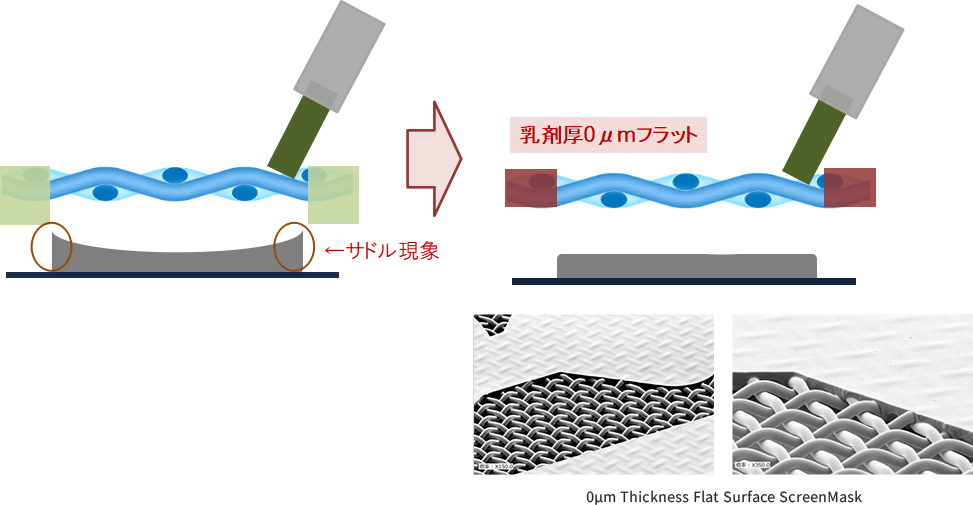

ワイドパターン サドル抑制

『乳剤厚 0μmフラット』

詳細を見る

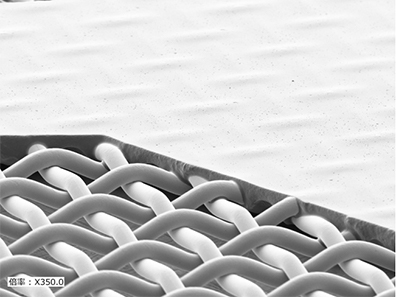

0μmフラット

乳剤厚0μm設計によりワイドパターンのサドル現象を

抑制します

◆乳剤厚0μmであるにもかかわらずフラットな版膜表面を実現した製版

◆シャープなエッヂかつフラットな版膜が、ニジミも抑制

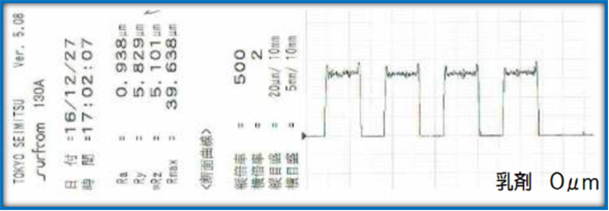

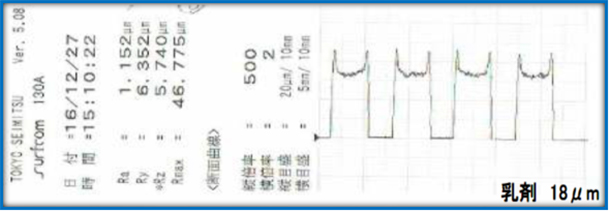

メッシュ:ST165-45-95 乳剤厚0μmフラット

0μmフラット版と乳剤厚18μm製版での印刷によるサドル現象 大きさの差異

ST165-45-95メッシュを用い

乳剤厚 0μmフラット製版と

乳剤厚18μm製版での印刷結果を比較

| 乳剤厚 | 平均膜厚 | サドル高 |

|---|---|---|

| 0μm | 32.0μm | 8.0μm |

| 18μm | 32.0μm | 16.0μm |

滲み抑制、版離れ改善

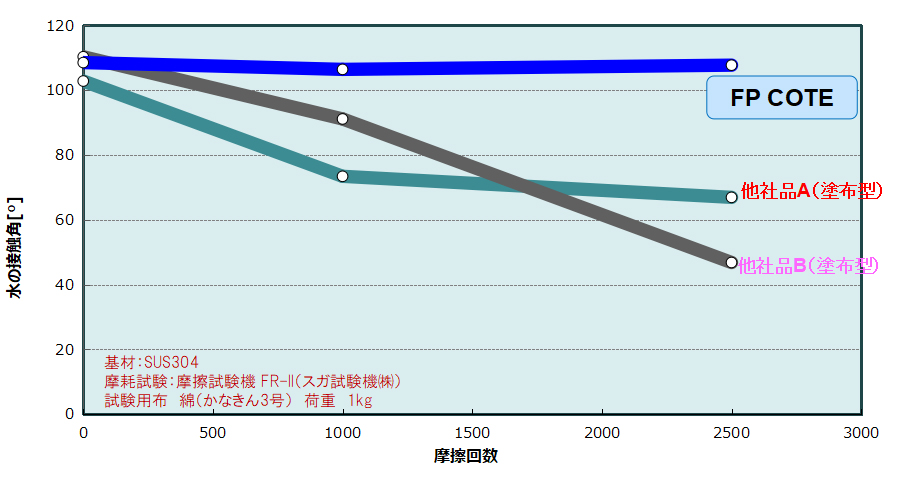

『FPコート』 強固な超撥液膜

通常版

FP COAT

詳細を見る

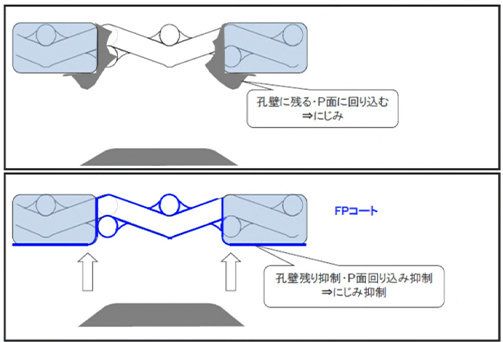

FPコート

-Fine Printing Cote Mask-

撥水・撥油性に優れたFP COTEにより課題解決を

実現します

◆ペースト・インキの抜け性向上

◆版離れ性の向上

◆版のメンテナンス性向上

◆基材に強固に密着する高い耐久性

※粒界を持たない独自の硬質・超薄膜成膜工法で材料に強く密着

| 膜厚 | 約100nm |

|---|---|

| 表面硬度 | 約500Hv |

| 接触角※ | 水:約110° 油:約60° |

| 環境規制物質 | 非含有(検出下限以下) |

※接触角は基材表面粗さに依存します

撥液性比較

・通常版

・FPコート版

◆ニジミの抑制

◆版離れ性向上により印刷タクトアップ

◆基材に強固に密着する高い耐久性